Diverse sono le buone pratiche e le eccellenze del comparto tessile italiane. Ne abbiamo viste alcune nel corso dell’evento “Circular threads” tenutosi il 22 giugno a Biella e online, organizzato da Tondo circular economy, che in collaborazione con fondazione Pistoletto, Associazione tessile e salute, e Rén.

La sostenibilità del tessile tra la Nuova Zelanda e Biella

Ercole Botto, ceo dell’azienda Reda, racconta il percorso di sostenibilità fatto per ridurre il proprio impatto ed aumentare la trasparenza dei tessuti prodotti esclusivamente nel biellese. La loro filiera è completa: parte dall’allevamento in Nuova Zelanda per arrivare a Biella e successivamente arrivare al mondo. Volevano misurare la propria sostenibilità per averne contezza.

Così, grazie alle loro pratiche sostenibili, sono riusciti ad ottenere la certificazione B-corp. Questa ha dei criteri talmente stringenti, che solamente il 3% delle aziende che ha provato a certificarsi ha raggiunto un punteggio superiore ad 80. Nel mondo, le società certificate B-corp sono 3mila e 400 ed in Italia solo 100, qui Reda è stata la prima ad ottenerla.

La tutela dell’ambiente per l’azienda è fondamentale: dalla coltivazione della terra all’elevamento delle pecore, Reda monitora tutte le fasi della filiera produttiva dal vello al tessuto ed acquista lane merino certificate, “Sustaina Wool” e ZQ, che garantiscono una sostenibilità a 360 gradi della materia prima acquistata e delle fattorie di provenienza.

“Inoltre, nel 2012″, dichiara Ercole Botto, “abbiamo eliminato il sodio bicromato, sostanza chimica pericolosa, e recentemente abbiamo certificato il nostro sistema di gestione delle sostanze chimiche in accordo al protocollo 4 Sustainability, che rispetta lo standard internazionale Zdhc. Essere una B-corp è una grande responsabilità, ma continueremo ad impegnarci costantemente nei prossimi anni, al fine di migliorare il nostro impatto sull’ambiente e sulle persone”. “Però”, aggiunge Botto, “manca ancora l’attore più importante, ovvero il legislatore, che ancora deve dettare cosa sia sostenibile o meno, questa sarà la vera sfida”.

Tessuti da lanificio a ciclo completo

Alessandro Barberis Canonico AD della Vitale Barberis Canonico, azienda di alta sartoria, produce 5,5 milioni di metri di tessuto ed esporta 1,5 milioni di abiti nel mondo grazie ad una produzione solo made in Italy e ad un lanificio a ciclo completo.

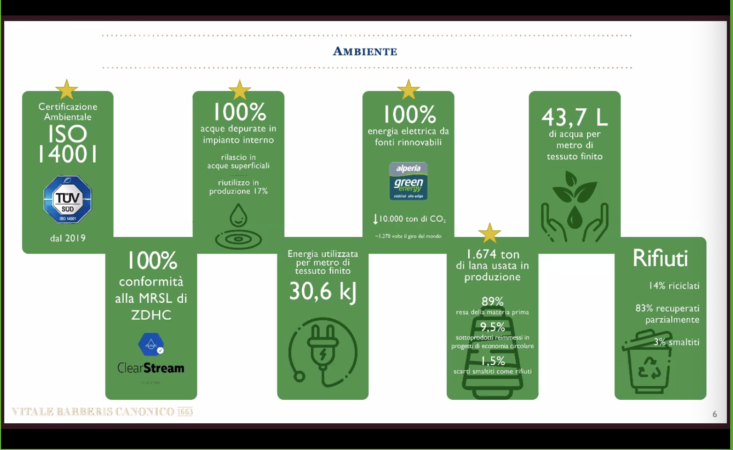

Beneficia di una certificazione integrata su qualità, sicurezza e ambiente, in seguito ai diversi interventi fatti, già tempo addietro: nel 1987 è stato realizzato un impianto di trattamento biologico delle acque, nel 2001 è stata rifatta completamente la tintoria e si è cercato di recuperare l’acqua più il calore utilizzato. Nel 2009, è stata costruita una nuova centrale termica con un recuperatore dei fumi. Pratica l’osmosi inversa alle acque, che invece che venire ributtata nel fiume, viene riversata nell’impianto.

Dal 2018, una squadra ad hoc si occupa di sostenibilità e certificazioni, sia per il benessere delle persone, con la Iso 4500, grande attenzione viene posta nel welfare aziendale con assicurazioni sulla vita dei dipendenti e rendendo meno pesante il reparto tessitura tramite l’acquisto di telai a cappe insonorizzate.

Oltre a ciò, l’azienda riesce anche a recuperare il 17% delle acque e l’energia utilizzata è prodotta da rinnovabili.

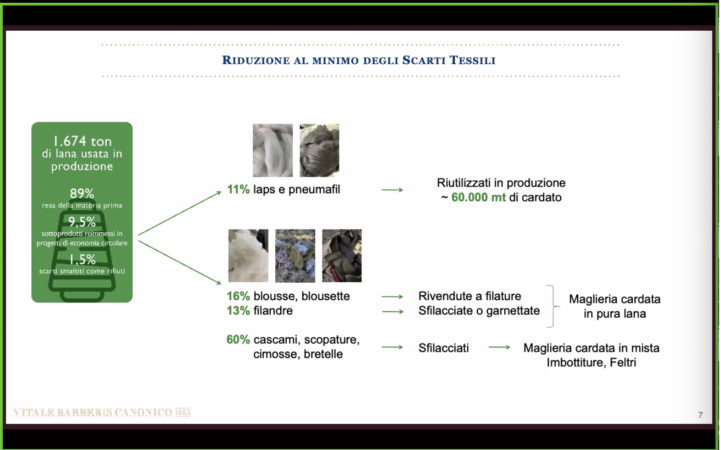

Delle 1.674 tonnellate di lana usata in produzione, l’89% è resa dalla materia prima che finisce nel prodotto, in questo modo si hanno pochi scarti tessili. Di cui il 9,5% sono sottoprodotti reimmessi in progetti di economia circolare e solo l’1,5% sono scarti smaltiti come rifiuti.

Gli scarti tessili vengono ridotti al minimo: l’11% di laps e pneumafil sono riutilizzati in produzione, da questi si fanno all’incirca 60.000 mt di cardato.

Data la qualità dei capi in questione, la durabilità nel tempo è garantita, l’azienda poi predilige prodotti monofibra che possono essere riportati allo stato iniziale, in questo modo si abbattono anche gli sfridi.

La necessità di pratiche comuni

Secondo Alessandro Barberis, a Biella oggi però manca qualcosa: “Bisogna impostare un coordinamento e una partnership per avere un vero riciclo e definire pratiche e protocolli comuni, attualmente invece, ogni brand del distretto fa come vuole, ma se l’obiettivo è comune, allora anche le regole devono essere uniformi e normate”.

Del progetto Trick dei Fratelli Piacenza, presentato da Alessandro Canepa controller della divisione abbigliamento, si è già parlato in un precedente articolo di Canale Energia dal titolo “Moda sostenibile: filiere tracciabili e trasparenti grazie alle blockchain”, di cui si richiama il link.

Per ricevere quotidianamente i nostri aggiornamenti su energia e transizione ecologica, basta iscriversi alla nostra newsletter gratuita

e riproduzione totale o parziale in qualunque formato degli articoli presenti sul sito.